É impossível gerenciar um setor de manutenção sem os devidos Indicadores de Manutenção. Um bom gestor deve estar municiado de números que refletem à realidade do setor e com bases nesses números, tomar decisões estratégicas.

Portanto, sabemos que os indicadores de manutenção devem informar dados estratégicos que servirão como base para que o gestor se apoie no processo de tomada de decisão.

O controle da manutenção é feito através da criação e da gestão dos indicadores de manutenção, que servirão como base para a tomada de decisões e desenho de estratégias. Sem os indicadores de manutenção, fica impossível saber se as decisões tomadas são certas ou erradas, assim como em qualquer outra área de atuação.

O que são Indicadores de Manutenção?

Não confunda indicadores com metas. Eles tem uma forte relação e um depende do outro, mas eles não são a mesma coisa. Um indicador é uma métrica. Ou seja, um indicador é um dado quantitativo que lhe informa como está a performance de um determinado processo, ativo ou setor, quando comparado com alguns outros dados de benchmarking.

Você mede uma coisa para aprender algo sobre ela. Para saber o quão pesado é um item, você o pesa. Para conhecer o seu tamanho e forma você mede suas dimensões. As métricas ajudam você a entender melhor uma coisa, como ela funciona e como você precisa trabalhar com isso. E na manutenção, funciona da mesma forma.

Através dos indicadores de Manutenção você irá entender o que a manutenção está fazendo, qual os seus efeitos nos negócios e o que mais ela pode fazer para melhorar performance operacional.

Os indicadores de manutenção são uma série de dados relevantes que denunciarão a performance do setor de manutenção. Existem inúmeros indicadores de manutenção e cada um servirá para entregar uma informação estratégica.

Quais são os principais Indicadores de Manutenção?

Os Indicadores de Manutenção estão divididos em duas categorias principais:

- Indicadores de manutenção que evidenciam o efeito de manutenção no desempenho dos negócios;

- Indicadores de Manutenção que estão ligados diretamente à Confiabilidade e Disponibilidade dos ativos.

Os principais Indicadores de Manutenção são:

- MTBF;

- MTTR;

- Disponibilidade Inerente;

- Confiabilidade;

- Custo de Manutenção / Faturamento;

- Custo de Manutenção / ERV;

- Custo de Manutenção/ Unidade Produzida;

- Backlog;

- HH empregado por Tipo de Manutenção;

- Fator de Produtividade da Mão de Obra;

KPi’s: Pacotes de Indicadores de Performance na Manutenção

Os KPI’s são os Keys Performance Indicators, ou seja, os Indicadores Chaves de Performance são os pacotes de indicadores que você irá usar para gerenciar a sua manutenção.

O setor de manutenção de uma usina hidroelétrica terá KPI’s de manutenção diferentes de uma indústria alimentícia, por exemplo.

Já existem inúmeros indicadores pré-estabelecidos para um acompanhamento eficaz das atividades da manutenção. Mas lembre-se: é melhor ter poucos indicadores e acompanha-los bem!

Os indicadores considerados como mais importantes, são os indicadores referentes aos custos, não apenas pelo custo real do ativo, mas sim pelo poder de tomada de decisão que esses indicadores podem trazer.

Os desafios são constantes no setor de manutenção, os gestores estão sempre focados em manter a competitividade da empresa, controlando melhor os custos da manutenção e realizando investimentos de maneira correta, de forma em que os retornos venham em tempo hábil para manter o nível de competitividade no mercado.

Para a implantação de qualquer indicador, é necessário, que se tenha uma sistemática para coleta e tratativa dos dados. Por exemplo: podemos usar uma ordem de serviço para coleta dos dados e uma planilha eletrônica ou software de manutenção para tratar esses dados e gerar os indicadores.

Benchmarking

É o processo de melhoria da performance pela contínua identificação, compreensão e adaptação de práticas e processos excelentes encontrados dentro e fora das organizações.

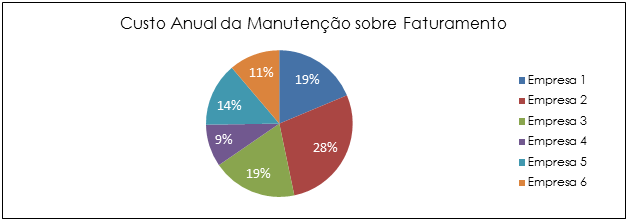

Consiste basicamente na comparação de resultados entre empresas e setores, sendo da mesma área de atuação, ou não. Veja abaixo um exemplo da utilização do Benchmarking para obtenção de dados sobre Custos Anuais de Manutenção.

Mais importante do que o ato de medir é o ato de comparar. É necessário fazer comparações para termos referências se os esforços irão ser direcionados na direção certa. Essa comparação é o processo de benchmarking.

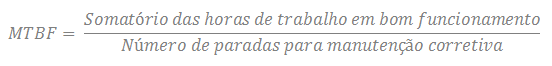

Indicador 1: MTBF – Tempo Médio Entre Falhas (Mean Time Between Failures)

Podemos considerar que o MTBF (sigla em inglês para Mean Time Between Failures) é um dos indicadores mais importantes para o setor de manutenção. Através dele podemos enxergar globalmente como a manutenção está sendo administrada de um modo geral.

Esse indicador consiste basicamente em medir o tempo médio entre uma falha e outra. A forma mais eficiente de administrar esse indicador é aplica-lo a cada equipamento, dessa forma, as ações podem ser aplicadas de forma individual, facilitando as ações.

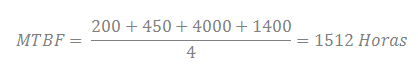

Por exemplo. Se durante um ano o equipamento operou 200 horas, depois 450 horas, depois 4000 horas e finalmente 1400 horas, o MTBF será:

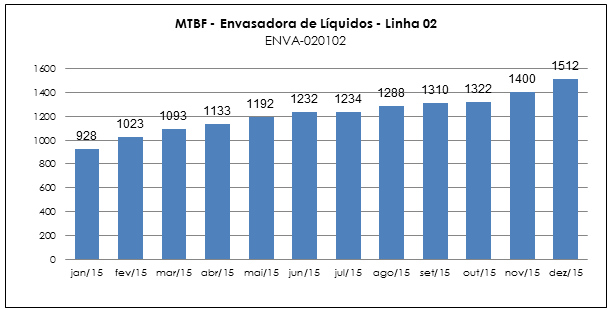

Observando o gráfico acima, podemos observar que o indicador de MTBF é aplicado ao acompanhamento mensal de um determinado equipamento de uma linha de produção. Notamos que a tendência dos dados é crescente, o que é resultado de um bom trabalho quando se trata de MTBF.

Os resultados ações de atuação da manutenção sobre equipamentos e instalações podem ser analisadas quase que em “tempo real” com o MTBF, principalmente quando esse número é alto.

Saiba mais sobre MTBF através do vídeo abaixo:

Indicador 2: MTTR – Tempo Médio para Reparo (Mean Time To Repair)

O MTTR é um indicador menor/melhor, ou seja, devemos trabalhar para mantê-lo baixo. Mas, com algumas ressalvas:

- Não existe uma referência de valor ideal para MTTR. Não é assim que devemos trabalhar com esse indicador. Cada empresa terá equipamentos, máquinas, situações, equipes e realidades diferentes. Portanto, terão MTTR diferentes.

- Ao exigir que as equipes mantenham um MTTR baixo, podemos induzi-las ao erro. As equipes podem começar a realizar as manutenções corretivas mais rapidamente, mas negligenciando pontos importantes para eliminar a causa raiz do problema. E nós conseguiremos identificar isso apenas no longo prazo.

- Obviamente, o MTTR é um indicador usado apenas em equipamentos reparáveis. Ele representa o tempo médio necessário para reparar um componente ou dispositivo com falha. Expresso matematicamente, é o tempo total de manutenção corretiva para falhas dividido pelo número total de ações de manutenção corretiva para falhas durante um determinado período de tempo.

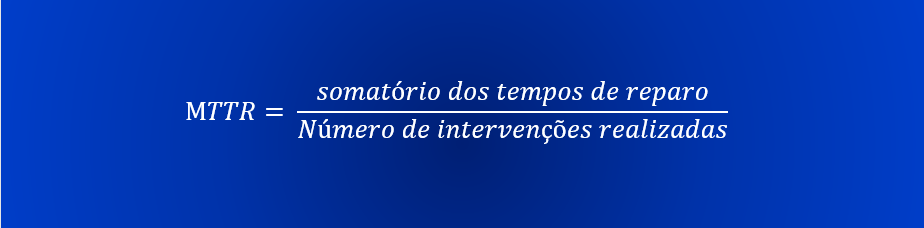

Expresso matematicamente, o MTTR é Somatório dos Tempos para Reparo (Tempo Total de Manutenção Corretiva) dividido pelo número total de ações de manutenção corretiva durante um determinado período de tempo.

Veja na fórmula abaixo como calcular o MTTR:

Saiba mais sobre esse indicador de manutenção através do vídeo abaixo:

Indicador 3: Distribuição de Atividades por Tipo de Manutenção

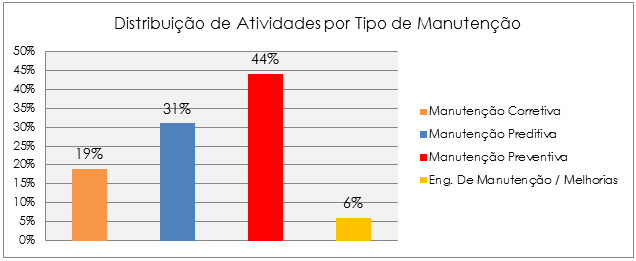

Esse indicador revela qual o percentual da aplicação de cada tipo de manutenção está sendo desenvolvido. Nos países de primeiro mundo, considera-se que a manutenção corretiva não planejada deve ficar restrita a, no máximo, 20% enquanto os percentuais de preditiva, inspeções e engenharia de manutenção crescem. De um modo geral, tanto no Brasil quanto nos Estados Unidos a manutenção preventiva oscila entre 30 e 40% na média. Evidentemente o tipo de instalação ou equipamento pode determinar variações para mais ou menos nesses valores.

O gráfico abaixo mostra um exemplo da distribuição dos tipos de manutenção em uma determinada indústria.

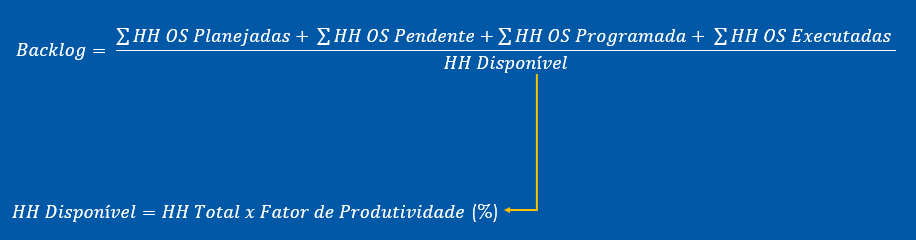

Indicador 4: Backlog de Manutenção

O backlog é um indicador de tempo, usado na Gestão da Manutenção. Em meio a tantos outros indicadores, podemos classificar o backlog como o indicador que mede o acúmulo de atividades pendentes de finalização.

A palavra backlog em tradução livre para o português significa atraso. Isso não quer dizer, que necessariamente, todas as atividades que compõe o nosso backlog estão atrasadas e isso acaba gerando um pouco de confusão.

Para lhe explicar o que é backlog, vou usar o seguinte exemplo:

Imagine que a porta da oficina de manutenção foi fechada nesse momento. Por quanto tempo a equipe de manutenção trabalharia para finalizar todas as pendencias que estão lá dentro? A resposta para essa pergunta é o backlog.

O backlog é a nossa carteira de serviços oriunda das atividades de manutenções corretivas, preventivas, preditivas, inspeções, melhorias, lubrificações, instalações, etc.

Muitas pessoas confundem o real significado de backlog, achando que backlog é o que está pendente de execução, ou os serviços que estão atrasados, ou aquilo que está pendente de planejamento. O backlog é soma da carga horária dos serviços planejados, programados, executados e pendentes.

Antes de falar da fórmula para cálculo do backlog, devemos entender que o backlog é um indicador de tempo e o seu cálculo devem ser dados em minutos, horas, dias, semanas, meses, etc.

A fórmula usada para calcular o backlog é:

Leia também: Como usar o Backlog na Gestão da Manutenção.

INDICADOR 5: Disponibilidade dos Ativos

Um dos indicadores de manutenção mais importantes é a Disponibilidade Inerente dos Ativos.

Calcular Disponibilidade de equipamentos industriais é uma tarefa fundamental para que o setor de Planejamento e Controle da Manutenção possa traçar as estratégias corretas no momento de definir qual equipamento merece prioridade dentro do ambiente industrial quando se trata de atividades de manutenção.

O cálculo de disponibilidade de um equipamento ou instalação tem muito a dizer sobre os seus processos de manutenção e operação. O objetivo principal do PCM é garantir e elevar a disponibilidade e confiabilidade dos ativos, otimizando a produtividade.

Por esse motivo, calcular disponibilidade de equipamentos deve ser uma tarefa que os integrantes do PCM devem dominar completamente, e além disso, o índice de disponibilidade deve ser acompanhado e discutido com uma alta frequência.

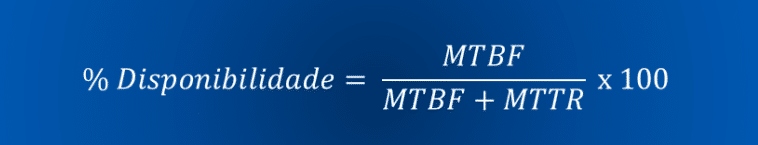

A fórmula usada para calcular disponibilidade é:

Disponibilidade é igual MTBF sobre MTBF mais MTTR vezes 100.

MTBF: Mean Time Between Failures – Tempo Médio Entre Falhas (Clique e saiba mais!)

MTTR: Mean Time To Repair – Tempo Médio para Reparo (Clique e saiba mais!)

Saiba mais sobre a Disponibilidade Inerente dos Ativos através do vídeo:

indicadores de manutenção

indicadores de manutenção

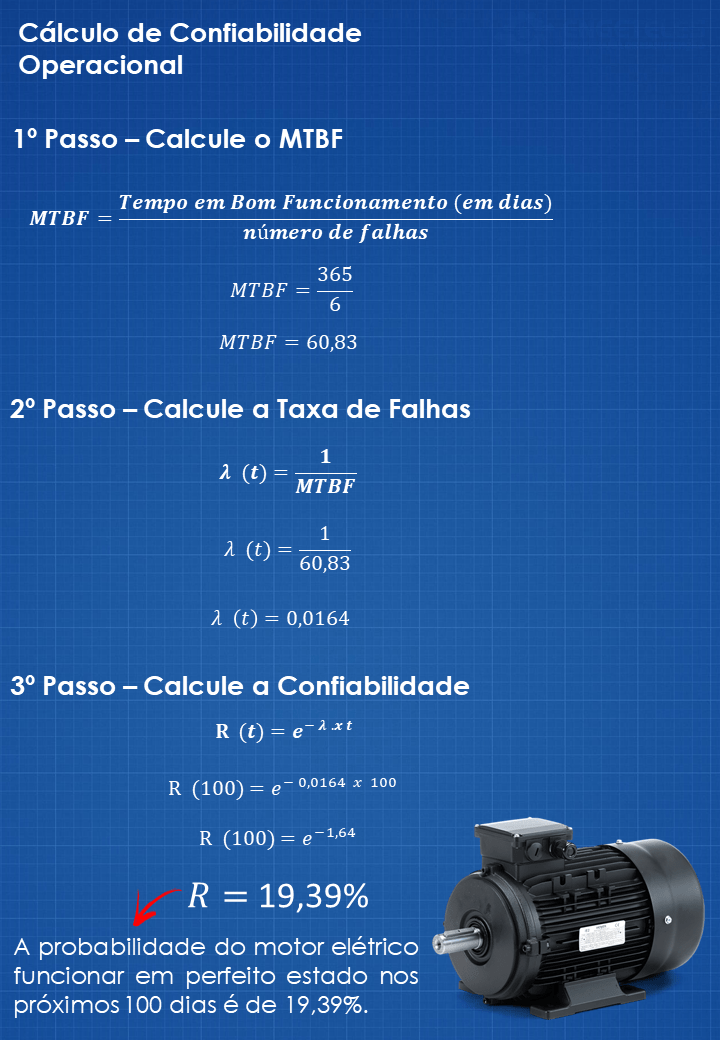

INDICADOR 6: Confiabilidade dos Ativos

De acordo com a NBR-5462, confiabilidade é a capacidade de um item desempenhar uma função requerida sob condições especificadas, durante um dado intervalo de tempo.

Nota: O termo “confiabilidade” é usado como uma medida de desempenho de confiabilidade.

Confiabilidade é a probabilidade de um determinado item, componente, equipamento, máquina ou sistema desempenhar a sua função especificada no projeto, de acordo com as condições de operação especificadas, em um intervalo específico de tempo.

Ou seja, quando falamos de confiabilidade sempre devemos atrelar a um período de tempo. Por exemplo, se queremos falar da confiabilidade de uma bomba centrífuga, devemos faze-lo da seguinte forma.

Certo: A probabilidade dessa bomba operar, de acordo com a suas especificações de projeto, é de 99,8% nas próximas 5000 horas.

Errado: A confiabilidade dessa bomba é de 99,8%.

Confunde-se muito o significado dos termos confiabilidade, disponibilidade e mantenabilidade (ou manutenabilidade). Para que você também não se confunda, basta recorrer a Norma NBR-5462.

A NBR-5462 define todas as terminologias referentes as conceitos de Confiabilidade e Mantenabilidade, além de diversos outros conceitos que são cruciais para uma boa gestão da manutenção.

Veja como calcular a confiabilidade de um ativo:

Leia também: O que é como medir a Confiabilidade de Equipamentos Industriais.

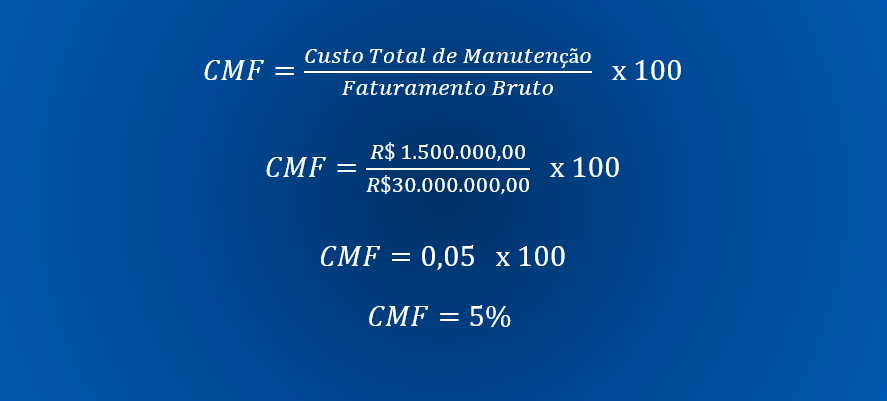

Indicador 7: Custo de Manutenção/Faturamento

Os indicadores de manutenção ligados a custo são os que tem maior notoriedade por parte da gerência. Uma forma simples de enxergar se o setor de manutenção está fazendo uma boa gestão financeira é conflitar o total gasto em manutenção no último ano com o faturamento bruto da empresa.

O nome desse indicador é CMF.

Exemplo:

Uma determinada industria farmacêutica teve um gasto total de R$1,5 milhões com manutenção no último ano. Esse número engloba todas as despesas com manutenções preventivas, corretivas, preditivas, peças, materiais, serviços e mão de obra.

No mesmo período, a empresa teve um faturamento bruto de R$30 milhões. Logo, o CMF é de 5%.

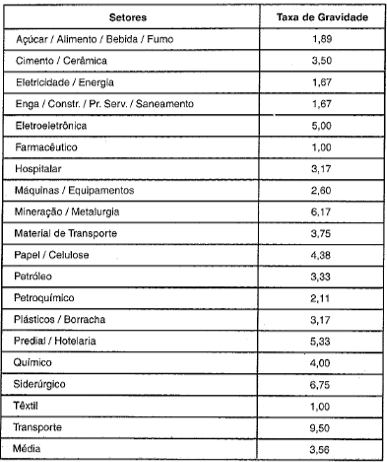

A média brasileira para esse indicador é de 3,56%. Ou seja, em média, 3,56% do faturamento das empresas brasileiras é empregado em manutenção. Porém, é importante filtrar esse benchmark por segmento de atuação da indústria.

No nosso exemplo, essa indústria farmacêutica estaria gastando 5 vezes do que média das indústrias farmacêuticas brasileiras. Veja a tabela:

Esse indicador é muito importante para a estratégia da empresa. O custo da manutenção irá impactar diretamente na precificação do produto, logo, se a empresa gasta muito com manutenção, o preço do produto será mais alto e a empresa perde competitividade frente aos seus concorrentes.

Seguindo ainda o exemplo citado, 5% do preço do produto seria custo de manutenção. Portanto, se o custo de manutenção fosse otimizado, haveria a possibilidade de reduzir o preço do produto e entregar mais valor ao cliente final a um custo menor.

Indicador 8: Custo de Manutenção/ERV

Esse indicador analisa o custo de manutenção empregado em cada ativo e compara se seria mais vantajoso continuar mantendo o ativo ou comprar um novo.

A sigla ERV significa, Estimated Replace Value. Ou seja, Valor Estimado de Troca. Iremos comparar o total gasto em manutenção com o ativo no último ano com o valor de compra de um ativo novo.

O nome de indicador é CMPR.

Exemplo:

Em uma mineradora, foram gastos R$95 mil coma a manutenção de uma Retomadora de Minério. Enquanto o valor de uma retomadora nova seria R$4,4 milhões. Logo, o CMPR é de 2,15%.

O valor máximo aceitável para esse indicador é de 2,5%. Se encontrarmos um número maior, significa que é mais vantajoso comprar um novo equipamento do que continuar mantendo o antigo. Ou seja, está gastando demais com a manutenção daquele ativo.

Indicador 9: HH empregado por Tipo de Manutenção

É importante saber onde está sendo empregado o capital da manutenção. Se a maior parte desse capital é empregado em manutenções corretivas é um sinal que há algo errado.

No mínimo, 80% do tempo da mão de obra deve ser empregado em serviços planejados, como: manutenções preventivas, manutenções preditivas, melhorias, reformas, etc.

Para esse indicador, deve-se levantar o total de Homem Hora empregado na manutenção e estratificar (através das ordens de serviço) por tipo de manutenção.

Para cálculo desse indicador, estratifica-se por tipo de manutenção e divide-se cada tipo pelo HH total.

Indicador 10: Fator de Produtividade da Mão de Obra

O Fator de Produtividade na Manutenção é o percentual de tempo que um funcionário passa fazendo alguma atividade para qual ele foi contratado. Ex: apertando um parafuso, realizando uma inspeção, colocando um equipamento de volta a operação, etc. Excluindo o tempo que ele “perdeu” com atividades que não geram valor ou resultado. Ex: esperando alguma peça no almoxarifado, se deslocando até o equipamento, escutando uma instrução de trabalho, etc.

O Fator de Produtividade na Manutenção é o mesmo que o Wrench Time, que em tradução livre seria “Tempo de Chave”. Ou seja, o tempo em que um funcionário passa com a chave (ferramenta) na mão durante uma atividade de manutenção.

Um exemplo: Se em uma indústria o Fator de Produtividade da equipe de mecânicos é de 35% e um mecânico trabalha 8 horas e 48 minutos por dia, significa que o tempo que o funcionário passa de fato trabalhando (produzindo) é de 3 horas e 8 minutos por dia.

Artigo: Fator de Produtividade na Manutenção.

[ess_grid alias=”blog-masonry-2″][/ess_grid]